一站式電子產業柔性“智”造服務平臺 |

400-181-2881

SMT關鍵工序的工藝控制--貼片篇

來源:CLTPHP 時間:2020/03/19

| SMT加工關鍵工序為錫膏印刷、設備貼片和回流焊接,只有對貼片工藝過程有效管控,方可滿足優質高效之加工。 |

| 一、了解貼片機原理,提高貼片質量 |

| 貼片機是SMT生產工藝中的核心生產設備,是一種精密的工業自動化機器人,為機-電-光以及計算機控制技術的綜合體。它通過貼片程序指引及供料FEEDER或托盤匹配經吸嘴真空吸取-位移-定位-放置等功能,在不損傷元件和印制電路板的情況下,實現了將SMC&SMD元器件快速而準確地貼裝到PCB所指定的焊盤位置上。 |

| 1. 貼片機的PCB校準原理 |

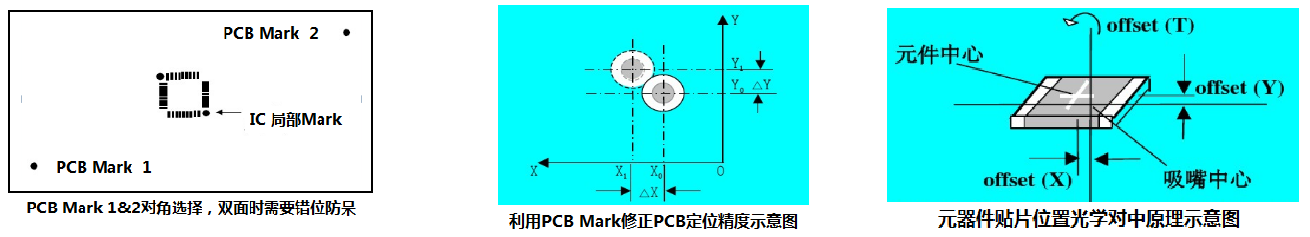

| 貼片機貼裝時元器件坐標和角度以PCB上某個角點(一般為左下角)為基準原點,但在貼片過程中PCB定位時存在一定的誤差,故而需在貼裝前對PCB位置進行精確校準基準。常規使用PCB上的基準標示(也稱Mark點)和貼片機的光學系統進行比對校準;對精密器件如QFP/BGA等在PCB Mark基礎上,再增加此料局部Mark點更加精密地修訂PCB定位潛在誤差,確保貼裝質量良好。 |

|

| 2. 貼片機吸取元器件對中方式與對中原理 |

| 元器件在吸取貼裝前,因供料器(Feeder或托盤)對元器件供料及真空吸嘴吸取時存在偏差,需對其對中處理,常規存在三種對中原理:機械對中(靠機械對中爪外力修正)、激光對中(靠光學投影對中,在貼片時給予修正或無法修正的則拋棄)和視覺對中(靠CCD攝像與程序庫中器件比對后,在貼片時給予修正或無法修正的則拋棄),其中后再種可以對異常元器件如引腳變形、厚度不一等進行篩選對異常件拋入回收盒內)。 |

| 二、保證貼片質量的三要素 |

| 1. 元器件的正確使用 |

| 要求各貼裝位號元器件的材料型號、封裝、標稱值和極性等基本特征標識符合產品的BOM、PCB面次及位號、角度等工程資料的要求。對部分客戶還涉及材料生產商品牌限定的,也須有效執行,不能用錯。 |

| 小銘打樣&小銘商城正緊密配合,一方面小銘商城最大化地持續提升供應材料的種類及品牌類別,對材料建立基礎數據庫且匹配材料追蹤識別條碼(S/N),另外一方面持續擴大小銘平臺智能識別匹配系統的功能,對部分仍然客供材料進行編碼識別且匹配材料追蹤識別條碼(S/N);再與我們的貼片機線體和機臺編號、貼片程序等使用智能平臺進行整合為專有特色的防錯料系統,以達過程防錯、事后追溯PCBA上的用料信息,為注冊客戶們提供有效的品質監控及追溯手段和數據支撐。 |

| 2. 元器件貼裝位置準確 |

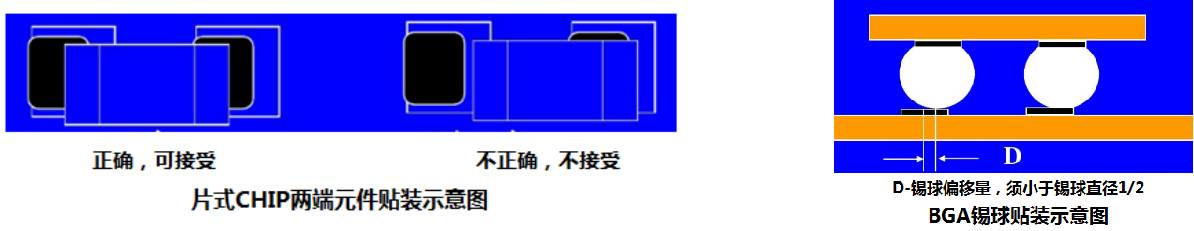

| 元器件的端頭或引腳均和焊盤圖形要盡量對齊、居中,還要確保元器件焊接端接觸焊膏圖形。兩個端頭的CHIP元件的自定位效應作用比較大,貼裝時寬度方向有3/4以上搭接在焊盤上、長度方向兩個端頭只要搭接到相應焊盤上并接觸印刷的錫膏圖形,回流焊接時會自蘋果五 但如果其中一個端頭沒有搭接到錫膏圖形或焊盤上,回流焊接后就會產生移位或立碑或間接引起錫珠等不良。 |

| BGA貼裝之焊接球與相對應的焊盤一一對齊,焊球的中心與焊盤中心的最大偏移量小于1/2錫球直徑為基本準則。 |

|

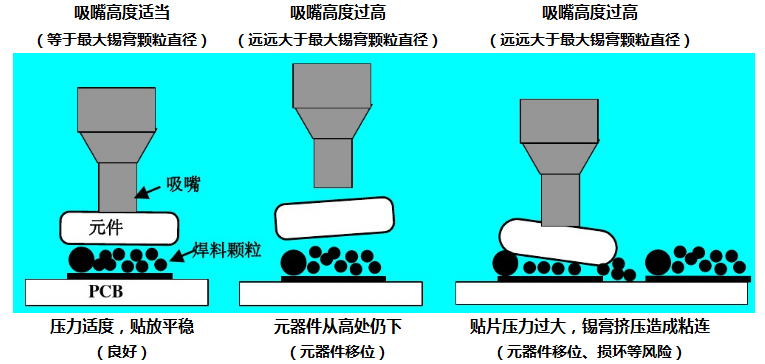

| 3. 吸嘴壓力(貼片高度)適度 |

| 吸嘴壓力(貼片高度)主要參考元器件的封裝高度、FEEDER/托盤供料平面及吸嘴的Z軸高度來設置,如果貼片壓力過小,元器件或引腳浮在錫膏表面,錫膏的粘性無法穩固元器件,在傳遞及回流焊接時容易產生位置移動;且因X軸高度過高,貼片時元件從高處扔下,會造成貼片位置偏移。貼片壓力過大,錫膏會被壓塌擠出量過多,造成錫膏粘連,在回流焊接時易于產生橋接短路;同時由于滑動造成貼片位置偏移,加重短路不良國嚴重的還會直接壓壞元器件造成不易檢測的內部或外部損傷,影響元器件的性能可靠性。 |

|

| 三、如何確保貼片機的貼裝質量 |

| 1. 貼片程序的編制及調校 |

| 貼片程序編制的正確性及優劣,直接影響貼裝的精度和效率,必須依照小銘平臺自研的數據庫并結合BOM/坐標文件等進行編制,確保每個面次各元器件位號的正確坐標及角度,同時參考吸嘴少更換、貼裝頭少移動、幾個貼裝頭同時吸取、先后貼裝的元器件彼此不得產生干涉和影響等綜合條件對PCBA的元器件貼裝優化最優的貼裝順次、路徑等。當涉及多個機臺串聯生產時,則將各機臺的的材料種類盡可能地集中,充分各自發揮設備優勢,并且貼裝用時盡可能相近(原則上前工序可小幾秒鐘),從而保持產線產能最優利用。 |

| 當貼片程序編制好到貼片機的調校時,特別注意PCB原點的尋找、Mark點的選擇(進板面次或/和方向的防呆措施)和編制(區域、尺寸圖形及對比度等)等方面至關重要,確保在PCB進板、定位的準確;而對于一些精密的如QFP/QFN/BGA的器件,則還需要進行局部Mark點的設置,提升器件的貼裝精確度。 |

| 編輯好的貼片程序的命名一般需要包含客戶代碼-產品型號-貼片機品牌-機臺-面次等信息,確保程序與訂單所屬的BOM等工程資料完全匹配,確保指令正確。 |

| 2. 貼裝前準備 |

| a. 貼裝前接收的《訂單信息表》、《上料表》、已經備上Feeder的材料標識和貼片程序的一致性再次確認無誤; |

| b. MSD濕敏元器件的檢查是否有效烘烤 |

| 對SMT PCBA加工前涉及的PCB、BGA、QFP、QFN等器件均需要提前判定其MSD等級,并在開封時檢查內附的濕度指示卡上20%處是否已經由粉紅色變為藍色,若是則表明器件已經受潮必須啟動烘烤作業。 |

| MSD烘烤的溫度及時長視MSD等級、材料的包裝方式等綜合判定:原則上使用1500C托盤裝的BGA、QFN、QFP等和非OSP工藝的PCB使用125±50C 、時長在8~24H不等;而使用卷裝(紙帶&塑膠帶)的材料因料膜的耐溫性偏低,只能使用60±50C、時長在8~72H不等。 |

| 注:由于此烘烤時長非包含小銘打樣承諾的時效內,而此類烘烤主要原理是通過一定可控的溫度對PCB/器件內的濕氣在可控的速度逐步排出,以免器件內部濕氣在回流焊接時相對快速的升溫形成內部氣泡對器件電性能影響(如器件內部焊接引線脫落、封裝炸裂、PCB層間裂開等潛在品質風險),故而敬請客戶對客供MSD器件有效密封提供,并給予整個制造過程必要的烘烤時長疊加,確保PCBA加工品質可靠性穩定性和保障。 |

|

| c. 開機前必須進行安全檢查,確保安全操作 |

| 主要檢查項目包含但不限于設備真空氣壓是否在6kg/cm2以上、所有設備及設施的導軌寬度是否與PCB寬度一致、PCB導軌上移動部分是否會有錫膏及貼裝需求、PCB的尺寸是否大于50*50mm以保證平穩傳遞、在PCB/PCBA傳遞過程路線上有無其他雜物或吊物影響PCBA有效傳遞而避免抹掉錫膏和元器件、FEEDER穩固定位安裝在料臺上并壓扣扣緊無上翹變形、在吸嘴移動路線沒有障礙物潛在損壞吸嘴及貼裝頭的風險等,只有滿足貼裝規程要求時才能啟動。 |

| 3. 具體操作上崗證的人員依照設備的操作規程操作生產首件 |

| 4. IPQC首件檢測 |

| 當訂單首件產出后經技術員依照BOM、《元器件位置絲印圖》、《上料表》對貼裝元器件進行初步檢查,重點檢查器件類位號的貼裝正確性(包含但不限于用料正確、極性/角度正確等)和貼裝精確度(包含但不限于貼裝位置有無偏移、壓力適度與否、有無少件或/和飛件等)。 |

| 經技術員確認無誤后,遞交IPQC進行制程用料檢測,小銘打樣配置了專用的首件檢測系統:將客供的BOM、坐標文件和元器件位置絲印圖導入再依照操作規程即可自動生成首件檢測程序,在其指引下對每個CHIP-R/C/L元件進行夾取即可由系統自動判定正確與否【此由系統依照指定位號BOM用料的標稱值和誤差大小自動判定元件值是否正確并在誤差范圍內】,其他器件類則使用人工方式比對作業。 |

| 由于首件檢測系統可以自助指引、快速檢測,而且其檢測信息可以系統自動記錄備查;故而請客戶在BOM內參數信息(包含但不限于規格、型號、誤差等)力求完整、坐標文件分解為正面/背面、元器件位置絲印圖明晰并對元器件的位號及角度/極性清晰標識,以便快速檢測并過回流爐。 |

|

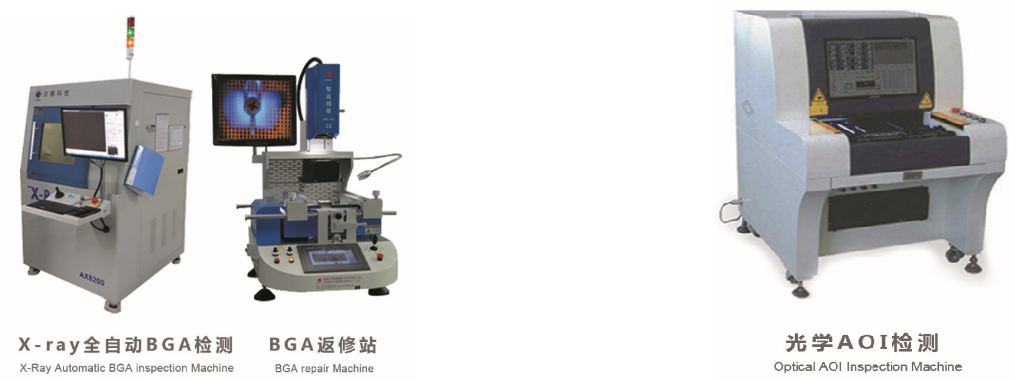

| 5. 首件檢測合格后,依照PCBA的合適的回流焊接爐以一定間距進行回流焊接,如果PCBA上存在BGA則還必須增加X-ray激光檢測BGA等的焊接效果:位置正確、無氣泡等不良。如果檢測存在 問題,如實記錄并提報技術人員進行分析原因并對癥處理(包含但不限于程序調校、已貼裝的PCBA隔離和糾正等),只有完全合格后方可正式啟動生產。 |

| 6. 首件合格正常生產后,制程中的PCBA依檢測要求經全自動檢測機AOI編程、自動檢測;對于期間發生/發現的異常每個時段由技術人員分析并于后續制程中給予修訂改善,持續提升品質良率。 |

| 7. 正式生產期間,依流程及工序規范進行定期抽測BGA的貼裝和焊接效果,過程回流爐溫度曲線至少每個班次檢測一次并經審核符合性。 |

| 四、影響貼裝質量的主要因素--設備精度方面 |

| 當前各類產成品的尺寸越來越輕薄短少,以便捷攜帶及功率消耗持續降低提升續航能力,相應其產品控制核心PCBA上的元器件尺寸越來越精微精密,有效地管控PCBA的貼裝質量除了優秀的運營團隊及其流程整合、管控能力外,全自動、高精密的貼片要設備也是至為重要的要項。 |

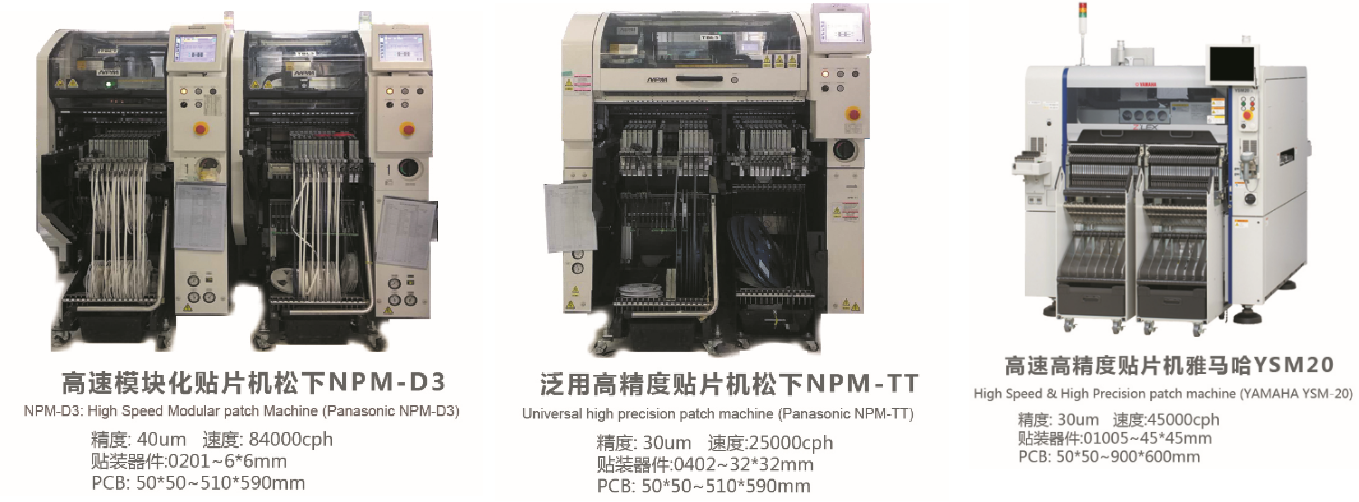

| 為滿足各行各業注冊客戶各類PCBA加工需要,小銘打樣全面配置SMT行業高標準的、日本進口高速高精度貼片機,主要是松下NPM-D3(貼裝SMC類元件最優效能)、NPM-TT(貼裝SMD異型器件最優效能)和優雅馬哈YSM20(高效適應SMC/SMD均可通用)。 |

|